レーザーデパネリングと他の機械式分離プロセスとの比較

レーザーデパネリングに関するLPKFの特徴

LPKFは、レーザーデパネリング用の革新的なソリューションや装置のほかにも多くの利点をお客様に提供しています。これにより、業界全体で最高レベルの効率と品質が保証されます。

フルカットによる材料の節約:

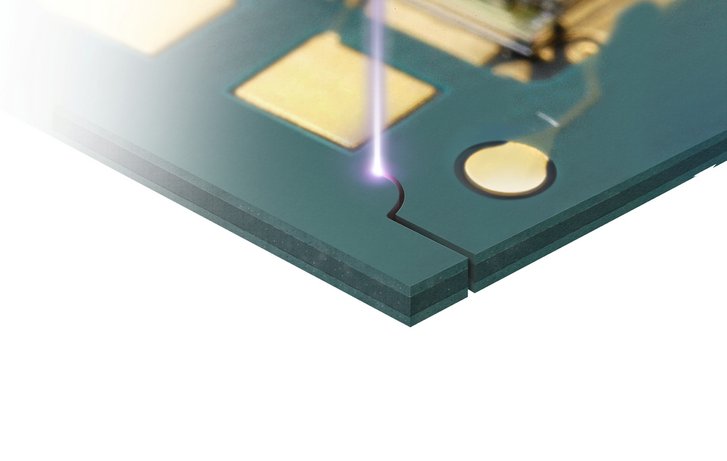

LPKFのレーザー装置はコストパフォーマンスに優れており、分割タブを切断するだけでなく、プリント回路基板の全周カット(フルカット)をすることが可能です。LPKFのレーザー装置をデパネリングに使用した場合、基板の外周全体をカットすることで、基板の材料を30%以上節約することができます。こうすると、組み立て前にあらかじめルーター加工する必要がなくなります。個々の基板の周囲にある2、3ミリ幅のプリルーティング用チャネルをすべてなくすことで、より多くの基板を各パネルに割り付けできます。パネルあたりの基板数が多いほど製造するパネルの数が少なくなり、材料費と運用コストをさらに削減できます。