パネルの背景と重要性

パネルの種類

一般的にPCBの生産には2種類のパネルタイプがあります。それぞれ、パネルに実装されるPCBの構成が異なります。

デパネリングのための工程

PCBの切削および分割には、さまざまな工法があります。これらは、コスト、信頼性、品質の違いによって区別されます。一般的な分割方法は以下のとおりです。

デパネリング時の課題

パネル構造

PCBの面付けとデパネリング工程の選択は、パネルの構造に大きく影響します。パネルが同種多面付けか異種面付けかによって、ネスティング、すなわちPCBの全体的な配置と互いのPCB間の配置関係に特に影響を及ぼす一方で、デパネリング工程により各PCB間の距離が決まります。

パネル設計のガイドライン

効率の良いパネル設計を行うには、最終的な分割に備えてパネルを適切に準備する必要もあります。これにより、各基板がパネルから分割される速度が最終的にはやくなります。この段階では、以下に示す2種類の方法が広く採用されています。

ブレークアウトタブ

ブレークアウトタブは、最終的なデパネリング工程前にカット部分を事前に切削しておくことで、最終的なデパネリング速度とスループット時間を短くするための方法です。この場合、事前にルーター加工されたチャネルが各回路基板の周囲に配置され、材料が残された部分がタブになります。これらのタブの上下は、いわゆる「マウスバイト」で埋めることもできます。マウスバイトとは、各ルーター加工チャネル間に一定間隔で開けられる小さな穴のことです。

V溝:

パネルの分割工程のため幅広く採用されている手法がいわゆるV溝です。この方法では、パネルが同じ位置で上下からV溝加工され、それによって材料の約1/3が各面から除去されます。特に機械加工では、機械応力を軽減できます。理論上は材料の1/3のみを切削すればよいため、最終分離工程の速度が向上します。

この工程の欠点は、高さのある実装部品や下面に実装された部品には効果が限定的で、切断箇所が直線状にしかならないことです。

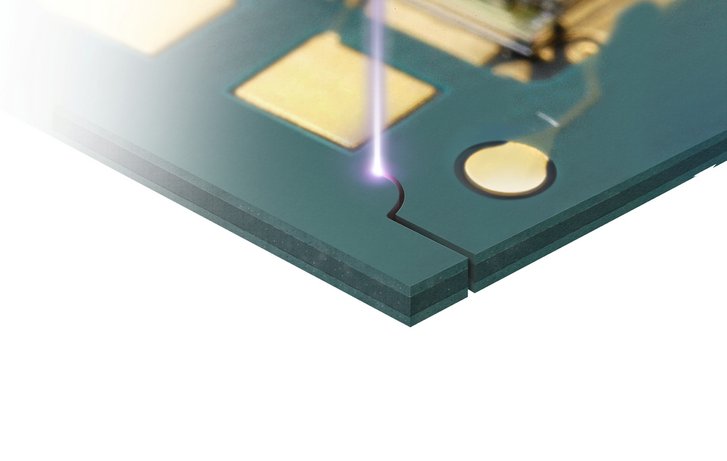

もう1つのデパネリング方法として、V溝やタブなどのプリルーティングを用いずに回路基板を切断する方法があります。レーザーデパネリングは、切りしろと切削幅が最小のため、いわゆるPCBのフルカットにとりわけ大きな強みを発揮します。比較すると、レーザービームに必要な切りしろ幅は約200 µmであるのに対し、ルーター加工機に必要な切りしろ幅は、工具によっては2000~3000µmとなります。

この差によって実現されるスペースの節約により、特にPCBが小さくパネルが大きいほど、パネル1枚あたりに搭載できるPCBの数が大幅に増えます。ユーザーは、直接的に材料を節約すること、かつPCB生産の後工程でパネルをより効果的に加工することで間接的にも利益をえることができます。

まとめ

これまでご紹介したように、パネルの設計は複数の影響要素を考慮しなければならない複雑な作業です。これらの要件は、PCB生産のコスト、品質、収益性に大きな影響を及ぼします。特にデパネリング工程の選択は、パネルを最大限に、効率的に活用する上で非常に重要となります。機械加工には、大きな制約があります。

このページでは、お客様が作業する上で役に立つガイドラインを提示しました。ダウンロードエリアには、これらの説明をまとめたガイドラインを用意しています。

ご質問またはご意見につきましては、お問い合わせフォームからご連絡ください。