Hintergrund und Bedeutung des Panels

Sogenannte Panels beziehungsweise Nutzen werden in der Elektronikfertigung eingesetzt, um eine simultane Bearbeitung mehrer Leiterplatten zu ermöglichen. Jedes Panel umfasst somit mehrere einzelne Leiterplatten, die je nach Trennverfahren in einem spezifischen Abstand voneinander und in einer optimalen Anordnung zueinander positioniert sind.

Im Verbund des Panels durchlaufen die Leiterplatten gemeinsam alle Verarbeitungsschritte vom Lötpastendruck über die Bestückung bis hin zur finalen Vereinzelung.

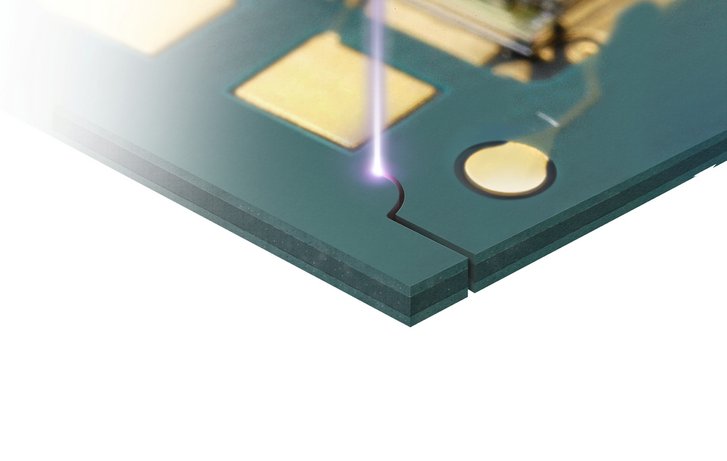

Die nebenstehende Abbildung zeigt ein beispielhaftes Panel, welches sich aus mehreren bestückten Leiterplatten zusammensetzt. Aufgrund von vorgefrästen Kanälen müssen die Leiterplatten in diesem Fall mit größerem Abstand voneinander angeordnet werden.

Arten von Panels

Grundsätzlich gibt es zwei verschiedene Arten von Panels, die im Rahmen einer Leiterplatten-Produktion eingesetzt werden können. Diese unterscheiden sich hinsichtlich der Zusammenstellung von Leiterplatten auf dem jeweiligen Nutzen:

Homogene Zusammenstellung (AAAA):

Bei der homogenen Zusammenstellung besteht das Panel aus einer Vervielfachung der gleichen Leiterplatte. Pro Panel wird somit nur ein Leiterplatten-Typ hergestellt. Hierbei handelt es sich um die in der Praxis am häufigsten angewendete Methode.

Die Popularität ist dabei auf einige wesentliche Vorteile zurückzuführen: zum einen ist diese Art und Weise der Zusammenstellung unabhängig von den Fertigungsbedindungen und dem Produktportfolio der SMT-Hersteller. Zum anderen ist die Flexibilität und die Effektivität des Verfahrens wesentlich höher als bei jeglicher heterogenen Zusammenstellung eines Panels.

Grundsätzlich wird beim Nesting bzw. Nutzendesign versucht eine maximale Anzahl an Leiterplatten auf der vorgegebenen Fläche zu platzieren.

Heterogene Zusammenstellung (z.B. ABCD):

Das Panel setzt sich aus einer konfigurierbaren Mischung unterschiedlicher Leiterplatten zusammen. Es können somit mehrere Leiterplatten-Typen in einem definierten Verhältnis gleichzeitig hergestellt werden. Ein Vorteil dieser Zusammenstellung ist, dass Bestände und Puffer bei dieser Methode reduziert werden können, da nicht für jeden Leiterplattentyp ein einzelner Nutzen vorgesehen werden muss und nicht mit jeder Bearbeitung gleich eine Vielzahl an Leiterplatten fertiggestellt wird. Andererseits ist es schwierig die Produktionsdifferenzierung und den Bedarf vernünftig zu steuern. Sollte beispielsweise eine Leiterplatte nicht mehr benötigt werden, so müsste entweder das Nutzendesign geändert werden oder eine Vielzahl an Leiterplatten würde ohne Nachfrage produziert werden.

Vorteile des Panels

Durch die Anordnung einzelner Leiterplatten in Form eines Panels, ist es möglich die Größe der Panels zu standardisieren. So kann beispielsweise eine Dimension des Nutzens eine einheitliche Größe aufweisen. Hierdurch kann eine kosten-effiziente Herstellung ohne viele notwendige Anpassungen gewährleistet werden.

Über alle Fertigungsprozesse hinweg, das heißt vom Lötpastendruck, über das Löten und Testen bis hin zum Nutzentrennen ist es effizienter, mehrere Panels auf einmal zu bearbeiten, als eine einzelne Leiterplatte zu fertigen. In der Regel nimmt die Effizienz mit der Menge an Leiterplatten pro Nutzen stetig zu.

Verfahren zum Nutzentrennen

Zum Schneiden und Vereinzeln von Leiterplatten gibt es eine Auswahl an verschiedenen Trennverfahren. Diese unterscheiden sich durch unterschiedliche Kosten, Zuverlässigkeiten und Qualitätsniveaus. Zu den Verfahren zählen unter anderem:

Herausforderungen beim Nutzentrennen

Herausforderungen

Eine zentrale Herausforderung beim Schneiden ist die jeweilige Geometrie der Leiterplatte. Hier weisen die einzelnen Verfahren unterschiedliche Vor- und Nachteile auf. Sägen sind beispielsweise kostengünstig aber auch nur in der Lage gerade Schnitte vorzunehmen. Fräser sind nicht auf gerade Schnittkanten limitiert, aber hinsichtlich minimaler Radien und somit ihrer Geometriefreiheit dennoch stark eingeschränkt. Der Laser hingegen ist hinsichtlich der Geometriefreiheit nahezu unbegrenzt - bei Dicken ab 2 mm jedoch eingeschränkt einsetzbar. Es muss also je nach Anwendungskontext entschieden werden, welches Verfahren am besten geeignet ist.

In den verschiedenen Anwendungsgebieten der Leiterplatten, wie beispielsweise der Medizintechnik, nehmen die Anforderungen an technische Sauberkeit stetig zu und können oftmals nur durch aufwändige nachträgliche Reinigungsprozesse garantiert werden. Speziell beim Fräsen und anderen mechanischen Trennverfahren legt sich Staub auf den Leiterplatten ab, der oftmals zu Fehlfunktionen der Leiterplatten führen kann. Beim Laser Trennverfahren entstehen hingegen nur sehr kleine Partikel, die mittels geeigneter Absaugung extrahiert werden können.

Eine weitere Herausforderung beim Schneiden von PCBs geht mit der individuellen Bestückung von Leiterplatten einher. Je nach Verwendungszweck der Leiterplatte werden verschiedene elektronische Komponenten auf der Ober- und/oder Unterseite der Leiterplatte platziert. Abhängig vom eingesetzten Trennverfahren müssen unter anderem gewisse Mindestabstände zwischen den Komponenten und der Schneidlinie berücksichtigt werden.

Der kontaktlose Prozess des Laser Trennverfahrens eleminiert jeglichen mechanischen Stress, welcher durch mechanische Trennverfahren im Material erzeugt wird. Die thermische Belastung des Lasers ist aufgrund des kontrollierten Energiezuflusses und der dadurch niedrigeren Temperaturen vernachlässigbar. Die Temperaturen beim Laserstrahltrennen liegen selbst in unmittelbarer Nähe der Schneidkante, z. B. 100 µm, deutlich unter der Liquidustemperatur der Legierung. Zusätzlich nehmen die Temperaturen mit zunehmendem Abstand stark ab. Das Laser Nutzentrennen eignet sich daher im Vergleich zu Kontakttrennverfahren besonders zur spannungsfreien Trennung von funktions- und sicherheitsrelevanten Baugruppen.

Aufbau der Panels

Erheblichen Einfluss auf den Aufbau des Panels haben die Art der Zusammensetzung sowie das gewählte Nutzentrenn-Verfahren. Während die homogene oder heterogene Zusammenstellung des Panels sich speziell auf das Nesting, das heißt das generelle Layout und die Anordnung der Leiterplatten zueinander auswirkt, wird durch das Nutzentrennverfahren der Abstand zwischen den einzelnen Leiterplatten definiert.

Beim Fräsen müssen aufgrund des breiten Fräskopfes beispielsweise wesentlich größe Abstände berücksichtigt werden als beim Schneiden mit dem Laser.

Leitlinien zum Panel Design

Der Intervall in dem sich die Größe des Nutzens bewegen kann ist in der Regel durch einige Produktionsmaschinen im Laufe der Leiterplattenfertigung, wie beispielsweise beim Lötpastendruck, der Bestückung oder der Qualitätsprüfung (AOI) definiert. Daher können Nutzengrößen kleiner als 2 Zoll bzw. circa 50 mm aufgrund der Conveyor-Breite nicht verarbeitet werden. Diese Breite ist erforderlich, um ein vernünftiges Handling der Panels gewährleisten zu können. Um dieses Problem zu vermeiden, müssen entweder freie Flächen an den Rändern ergänzt oder weitere Leiterplatten auf dem Nutzen angeordnet werden. Im Gegensatz dazu sind auch die maximalen Abmessungen der Nutzen durch die Maschinen vorgegeben. Bei den meisten Modellen entsprechen die maximalen Abmessungen standardisierten Nutzengrößen wie beispielweise 12" x 18" (ca. 305 mm x 460 mm).

Speziell flexible, aber auch viele Rigid-Leiterplatten müssen den Anforderungen begrenzter Einbauräume gerecht werden und weisen daher unregelmäßige und nicht-lineare Konturen auf. Um die Nutzen mit den Conveyorn transportieren zu können, müssen diese allerdings zwei parallele und gerade Kanten aufweisen. Es muss also um die unregelmäßigen Konturen herum ein ansonsten ungenutzter Handlingsrand (im Bild hellgrün gekennzeichnet) ergänzt werden. Die Form des Nutzen lässt darüber hinaus Rückschlüsse auf das zu verwendende Trennverfahren zu, da beispielsweise Sägen und Fräsen hinsichtlich ihrer Geometriefreiheiten strikte Limitierungen aufweisen.

Um ein praktikables Handling der Nutzen für die einzelnen Fertigungsschritte zu gewährleisten muss am Rand des Panels ein schmaler Streifen rundum freigelassen werden. Auf diese Weise können die Panel mit Conveyorn, Transportbändern und ähnlichen Hilfsmitteln einfacher transportiert werden.

Die Breite des Rands variiert dabei je nach Aufbau des Panels: bei einfachen Aufbauten (ein-/zweiseitig) etwa 12,5 mm (0,5 Zoll) und bei Multilayer-Boards circa 25 mm (1 Zoll). Im Fall der Multilayer-Boards wird dabei mehr Platz benötigt, da Löcher für die Ausrichtung der Laminierung vorzusehen sind (Bild unten). Die jeweilige Breite sollte je nach eingesetzten Maschinen in der Leiterplattenfertigung geprüft und entsprechend bei dem Design des Nutzen berücksichtigt werden.

Je nach eingesetztem Trennverfahren können die zu berücksichtigenden Abstände zwischen den einzelnen Leiterplatten stark variieren. Diese Diferenz kommt dadurch zustande, dass die Verfahren unterschiedlich breite Schnittkanäle und verschieden große Toleranzen hinsichtlich Sicherheit etc. aufweisen. Beim Fräsen beispielsweise sind die Kanäle allein etwa 2-3 mm breit. Im Gegensatz dazu können die Abstände beim Laser-Nutzentrennen auf ein Minimum von wenigen hundert µm reduziert werden. Durch diese Einsparungen können in der Regel und speziell bei kleinen Abmessungen wesentlich mehr Leiterplatten pro Nutzen platziert werden.

Beim Trennen der Leiterplatten müssen neben den Abständen der Leiterplatten zueinander auch die Abstände von der Schnittkante zu den aufgesetzten Komponenten berücksichtigt werden. Speziell die Höhe der Komponenten ist in diesem Fall ausschlaggebend. Tendenziell müssen bei höheren Komponenten auf der Leiterplatte auch größere Abstände eingehalten werden. Auch in diesem Fall variieren die zu berücksichtigenden Abstände je nach Trennverfahren und Werkzeug. Da der Laserstrahl wesentlich schmaler ist als ein Fräskopf oder Sägeblatt kann auch hier Fläche auf dem Nutzen eingespart werden. In der Regel können selbst sensible Komponenten in einem Abstand von etwa 100 µm zur Schnittkante positioniert werden ohne das sie mechanischen oder thermischen Spannungen ausgesetzt werden.

In der Regel können selbst sensible Komponenten in einem Abstand von etwa 100 µm zur Schnittkante positioniert werden ohne das sie mechanischen oder thermischen Spannungen ausgesetzt werden. Durch einen leicht verjüngten Verlauf des Laserstrahls ist der erforderliche Abstand zwischen Bauteil und Schneidkanal abhängig von der jeweiligen Bauteilhöhe. Um die Genauigkeitsintervalle des Lasertrenn- und Bestückungssystems zu eliminieren, wird ein Mindestabstand von 100 µm empfohlen.

Eine weitere Leitlinie für das wirtschaftliche Nutzen-Design ist die richtige Vorbereitung des Panels auf die finale Vereinzelung. Auf diese Weise wird die Geschwindigkeit, mit welcher die einzelnen Leiterplatten letztendlich aus dem Nutzen herausgetrennt werden, erhöht. Weit verbreitet sind hierbei zwei Ansätze, die im Folgenden vorgestellt werden:

Breakout-Tabs

Breakout-Tabs sind eine Möglichkeit, um den Nutzen schon im Voraus auf den finalen Trennprozess vorzubereiten und die Trenngeschwindigkeit sowie die Durchlaufzeit zu erhöhen. Hierbei befindet sich um die jeweiligen Leiterplatten ein vorgefräster Kanal, der an vordefinierten Stellen Lücken aufweist, an denen Material zurückbleibt. Diese Lücken können darüber hinaus durch sogenannte "Mouse Bites" an der unteren und/oder oberen Kante ergänzt werden. Hierbei handelt es sich um kleine Bohrungen, die in festen Abständen zwischen den jeweiligen Fräskanälen angeordnet werden.

Die Positionierung von Breakout-Tabs kann einen großen Einfluss auf die Zykluszeiten des Laser Werkzeuges haben. Um diese zu minimieren, sollten so viele Schneidinformationen wie möglich in einem Scanfeld vorhanden sein. Die optimale Positionierung ermöglicht die verbesserung der Performance von bis zu 50 %.

V-Groove:

Eine ebenfalls weit verbreitete Methode zur Vorbereitung des Trennprozesses der Nutzen ist der sogenannte V-Groove. Hierbei wird der Nutzen jeweils von unten und oben an der selben Position angeschnitten, wobei von beiden Seiten jeweils 1/3 der Materialdicke abgetragen wird. Speziell bei mechanischen Verfahren kann die Induzierung mechanischer Spannungen auf diese Weise reduziert werden. Insgesamt wird der finale Trennprozess beschleunigt, da logischerweise nur noch ein Drittel der Materialstärke geschnitten werden muss.

Nachteile des Verfahrens sind, dass es nur eingeschränkt bei hoher Bestückung und überhängenden Komponenten geeignet ist und maßgeblich gerade Schnittkanten vorgibt.

Eine weitere Möglichkeit zur Vereinzelung besteht darin die Leiterplatten ohne vorbereitende Maßnahmen wie V-Grooves oder Tabs zu schneiden. Beim sogenannten Vollschnitt der Leiterplatte bietet besonders das Laser-Nutzentrennen signifikante Vorteile, da hier die Breite des Schneidkanals und -werkzeugs von zentraler Bedeutung sind. Zum Vergleich: während der Laserstrahl einen etwa 200 µm breiten Schneidkanal benötigt, sind es beim Fräser mehr als 2000 µm.

Die durch diese Differenz erzielte Ersparniss ermöglicht es insbesondere bei kleineren Leiterplatten und größeren Nutzen wesentlich mehr Leiterplatten pro Panel zu platzieren. Dadurch spart der Produzent in doppelter Hinsicht: direkt durch die Einsparung von Materialien und indirekt durch die effektivere Bearbeitung des Panels bei weiteren Fertigungsschritten in der Leiterplattenproduktion.

Zusammenfassung

Es zeigt sich, dass es sich beim Design des Leiterplatten-Nutzen um ein komplexes Vorhaben handelt, bei dem eine Reihe von Einflussfaktoren berücksichtigt werden müssen. Diese haben maßgeblichen Einfluss auf die Kosten, die Qualität und die Rentabilität der Leiterplattenproduktion. Besonders die Wahl des Trennverfahrens ist für das Design und den maximalen Nutzungsgrad des Panels von zentraler Bedeutung. Hier sind mechanische Verfahren mit wesentlichen Einschränkungen verbunden. Mit Hilfe unseres Vorteilsrechners können Sie für ihre ihre spezifischen Applikationen das jeweilige Einsparungspotential bestimmen. Interne Untersuchungen haben im Durchschnitt eine Erhöhung der Leiterplattenanzahl pro Nutzen um mehr als 30% aufgezeigt.

Mit Hilfe dieser Seite haben wir versucht Ihnen einige Leitlinien mit auf den Weg zu geben, die Sie bei Ihrer Arbeit unterstützen. Im Downloadbereich haben wir diese für Sie noch einmal in einem Dokument zusammengefasst.

Falls Sie Fragen oder Anregungen haben, kontaktieren Sie uns gerne über das Kontaktformular.