Was ist (Laser-)Nutzentrennen?

Das Laser-Nutzentrennen ist eine der modernsten und vielversprechendsten Verfahren zur Vereinzelung von Leiterplatten aus dem Gesamtnutzen. Beim Nutztentrennen (Depaneling) werden die zuvor gefertigten und bestückten Leiterplatten (PCBs) mit Hilfe eines geeigneten Trennverfahrens bzw. Werkzeugs aus dem Panel herausgeschnitten. Im Fall des Laser-Nutzentrennens wird der Trennvorgang durch den Einsatz eines fokussierten Laserstrahls vorgenommen, der das Material schichtweise ablatiert. Das Laserverfahren - insbesondere von LPKF Maschinen - bietet dabei gegenüber herkömmlichen mechanischen Trennverfahren erhebliche Vorteile.

Wie funktioniert der Prozess?

Beim Nutzentrennen mit dem Laser wird die thermische Energie des Lasers dazu genutzt das Material Bahn für Bahn beziehungsweise Schicht für Schicht abzutragen. Hierbei wird mit jeder Wiederholung eine fest definierte Dicke des Materials ablatiert und verdampft. Die entstehenden Dämpfe werden während des Prozesses durch eine leistungsstarke Absaugung abgeführt. Aufgrund der sehr kleinen Partikel und effizienten Entsorgung wird die Ablagerung von Rückständen auf ein Minimum reduziert. Zusätzlich wird während des gesamten Trennprozesses die thermische Energie des Lasers so dosiert, dass es je nach Anforderung zu keiner oder nur einer sehr geringen Karbonisierung des Materials kommt.

Durch den schichtweisen Ablationsprozess des Lasers ist es nicht nur möglich Materialien komplett zu durchtrennen, sondern auch einzelne Schichten bzw. vordefinierte Stärken des Materials abzutragen. Aufgrund der Präzision und Feinheit des Lasers können Ablationen auf wenige µm genau vorgenommen werden.

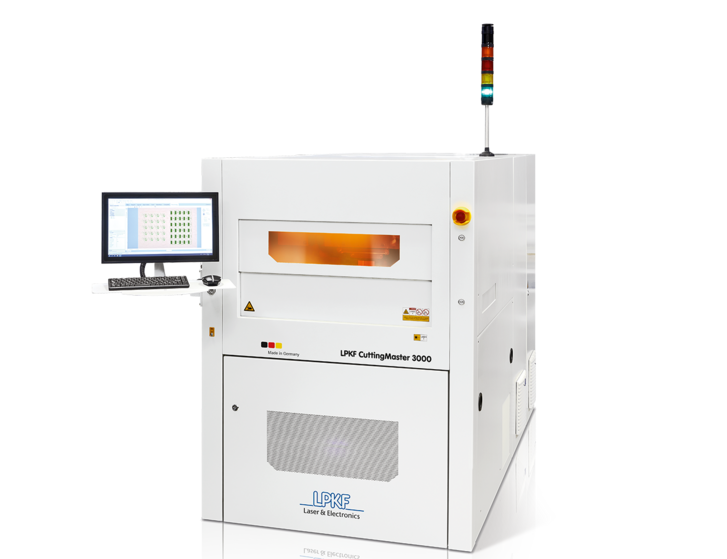

Wählen Sie aus dem LPKF-Systemportfolio aus

Verschiedene Laseroptionen und unterschiedliche Systemeigenschaften ermöglichen es je nach Einsatzgebiet, das richtige Gleichgewicht zwischen Kosten und Qualität für Ihre Nutzentrenn-Applikationen zu finden. Sowohl für Spezialanwendungen als auch für Großserien ist die LPKF-Lasertechnologie hochproduktiv. Wir unterstützen Sie gerne, um im Hinblick auf unsere verschiedenen Optionen, die perfekte Lösung für Sie auszuwählen:

- Laserquellen: ultraviolette und grüne Laser mit Pulsdauern im Nano- und Pikosekundenbereich

- Arbeitsbereich: kleine und große Arbeitsbereiche mit denen alle Standarformate abgedeckt werden

- Automatisierungsgrad: Stand alone oder als Teil einer voll integrierten Produktionslinie.

Applikationsvielfalt beim Laser-Nutzentrennen

Verschiedene Applikationen des Laser-Schneidens

Mit dem Laser lassen sich verschiedenste Materialzusammensetzungen von FR4-Kompositen problemlos verarbeiten. Dabei können hervorragende Kombinationen aus Schnittkantenqualität und effektiver Schnittgeschwindigkeit erreicht werden, die mit mechanischen Schneidverfahren nicht reproduzierbar ist. Zudem verursacht die Lasertechnik durch den berührungslosen Prozess keine mechanische Belastung im Material und es kommt prozessbedingt zu keiner Staubablagerung auf der Oberfläche, die Funktionsstörungen zur Folge haben könnte.

Im Gegensatz zu klassischen Trennverfahren lassen sich mit dem Laserprozess unterschiedlichste Materialstärken sowie -zusammensetzungen flexibler Leiterplatten maximal sauber, schonend und mit höchster Genauigkeit schneiden. Dabei hinterlässt das Werkzeug weder auf der Lasereintrittssseite noch auf der Laseraustrittsseite Spuren, die einen schlechten Einfluss auf die Qualität des Substrats oder der gesamten Leiterplatte haben könnten.

Der wesentliche Vorteil des Laserverfahrens gegenüber dem klassischen mechanischen Schneidprozess liegt in der verschleißfreien Bearbeitung. Dies ist darauf zurückzuführen, dass die teilweise extrem hohe Härte der Materialien für den Laserablationsprozess nicht von Bedeutung ist. Darüber hinaus ermöglicht der Einsatz von Lasern das saubere Schneiden komplexer Strukturen von keramischen Leiterplatten und Formteilen in verschiedenen Materialstärken. Durch die Parametereinstellungen des Lasers können die individuellen Anforderungen der keramischen Leiterplatten auf einfache Art und Weise berücksichtigt werden.

Die von LPKF entwickelte Lösung für die speziellen Anforderungen der IMS-Bearbeitung hat eine Reihe von Vorteilen. Der Nutzen für den Kunden besteht unter anderem darin, dass das Material nicht mechanisch belastet wird, sich keine Metallspäne ablagern können und die Schnittkantenqualität sowie die effektive Schnittgeschwindigkeit entsprechend hoch ist.

Antworten auf mögliche Fragen:

FAQ zum Laser-Nutzentrennen

Weit verbreitet ist das Vorurteil, dass Lasersysteme teuer und nicht ausreichend kosteneffizient wären. Diese Annahme ist mittlerweile allerdings nicht mehr zeitgemäß, denn das Preis-Performance-Verhältnis der Systeme hat sich im letzten Jahrzehnt um den Faktor 10 verbessert. Folglich sind Lasersysteme für ein sehr breites Anwendungsgebiet hochattraktiv. Im Vergleich zur Fräse sind sie heutzutage hinsichtlich Investitionskosten auf einem vergleichbaren Preisniveau angesiedelt und punkten insbesondere durch ihre geringen Folgekosten. Es fallen keine regelmäßigen Kosten für Verschleißteile wie Fräsköpfe oder Sägeblätter an, es gibt günstige universelle Werkstückträger-Lösungen und auch das das Nutzenmaterial kann wesentlich effektiver genutzt werden.

Ein weiteres gängiges Vorurteil ist, dass der Laser das Leiterplattenmaterial verbrennen bzw. zwangsläufig karbonisieren würde. Auch hier sieht die Welt mittlerweile ganz anders aus: insbesondere die CleanCut- und Tensor-Technologie von LPKF tragen dazu bei die Wärmeeinfuhr in das Material gezielt zu kontrollieren. Karbonisierungen können auf diese Weise je nach Anforderung zugelassen oder gänzlich ausgeschlossen werden. Auch Komponenten sehr nah am Schneidkanal werden durch die eingebrachte Energie des Lasers nicht geschädigt. Externe Untersuchungen für unsere Systemen weisen nach, dass sogar 100 µm vom Schneidkanal entfernt Temperaturen gemessen werden, die weit davon entfernt sind Bauteilen zu schaden.

Eine vielfach gestellte Frage ist ebenfalls die Geschwindigkeit des Nutzentrennens mit dem Laser. Diese Frage ist pauschal kaum zu beantworten, sondern bedarf einer differenzierteren Betrachtung. Die Geschwindigkeit ist von mehreren Faktoren abhängig: der Laservariante, Art und Dicke des Substrates sowie der gewünschten Qualität der Schnittkante. Maximale Geschwindigkeiten von deutlich mehr als 50 oder 60 mm/s sind bei 0,4 mm (FR4) ebenso möglich wie effektive Schnittgeschwindigkeiten von um die 10 mm/s bei Nutzen mit 1,6 mm Materialstärke.